智能汽车行业的基石—陶瓷材料应用简介

“智能化”是汽车行业的核心关键词和主线:智能驾驶、智能座舱、智能网联,已成为当下汽车智能化的主要几个部分。从当下热门的L2级自动驾驶,再到未来的L4/L5高阶自动驾驶,智能化带来的单车平均增量价值或数以万元计。

材料行业是现代工业的基石,而在智能汽车产业中,各种先进材料的应用也是支撑起整个产业的基础。这里,我们就来了解一下汽车智能化进程中占据越来越重要地位的材料——陶瓷材料。

一、陶瓷材料分类以及的性能优势

陶瓷材料是一个大类,是指用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料。它具有高熔点、高硬度、高耐磨性、耐氧化等优点。应用在现代工业中的主要是以高纯、超细人工合成的无机化合物为原料,采用精密控制工艺烧结而制成的新型陶瓷材料。其成分主要为氧化物、氮化物、硼化物和碳化物等。

目前常见于车载领域的陶瓷材料包括氮化硅(Si3N4)、碳化硅(SiC)、二氧化锆(ZrO2)、氧化铍(BeO)、氧化铝(A12O3)等,用于车上的结构性组件与功能性组件,因此也被分为结构陶瓷与功能陶瓷。

要了解一种材料,我们先来看看它在性能上的优缺点:

1.性能优势

新型陶瓷材料是一种原子晶体材料,其结构与金刚石也就是我们常说的钻石类似,因此其物理特性在某些方面也极为相似,比如说高硬度。以下是对陶瓷材料性能优势的一个小结:

高硬度、尺寸精确:陶瓷材料一般具备极高的硬度/刚度,这种高硬度直接转化为出色的耐磨性,这意味着许多技术陶瓷能够比任何其他材料更长时间地保持其精确、高公差的光洁度。

抗压强度:新型陶瓷具有非常高的强度,但只有在压缩时才会如此。例如,许多精密陶瓷材料可以承受 1000 至 4000 MPa 的极高载荷。另一方面,钛被认为是一种非常坚固的金属,其抗压强度只有 1000 MPa。

低密度/轻量化:精密陶瓷的另一个共同特性是它们的低密度,从 2 到 6 g/cm³。这比不锈钢 (8 g/cc)更轻。

高介电强度(绝缘性):它们在其他材料的机械和热性能趋于退化的高温应用中特别有用。一些陶瓷具有低电损耗和高介电常数;这些通常用于电容器和谐振器等电子应用中。此外,将绝缘体与结构部件相结合产生了许多产品创新。

耐高温性能:陶瓷材料是一种超高温材料,其熔点温度大都超过1500℃。目前在发动机、涡轮机和轴承等高温应用中已经有着部分案例。

导热性和绝缘性能:不同类型的陶瓷材料的热性能差异很大。有一些陶瓷(氮化铝)具有高导热性,通常在许多电气应用中用作散热器或交换器。其他陶瓷的导热性要低得多,使其适用于广泛的应用。

化学惰性、耐腐蚀性能:陶瓷材料的化学稳定性非常好,化学溶解度低,因此具有很高的耐腐蚀性。金属和聚合物无法提供相同的惰性或耐腐蚀性,这使得陶瓷在许多商业和工业应用中成为极具吸引力的选择,特别是在还需要耐磨性时。

2.陶瓷材料的缺点

在有着以上优点的同时,陶瓷材料不可避免地也存在着一些难点;剪切和抗拉强度差,高脆性,延展性差;设计与加工难度大。

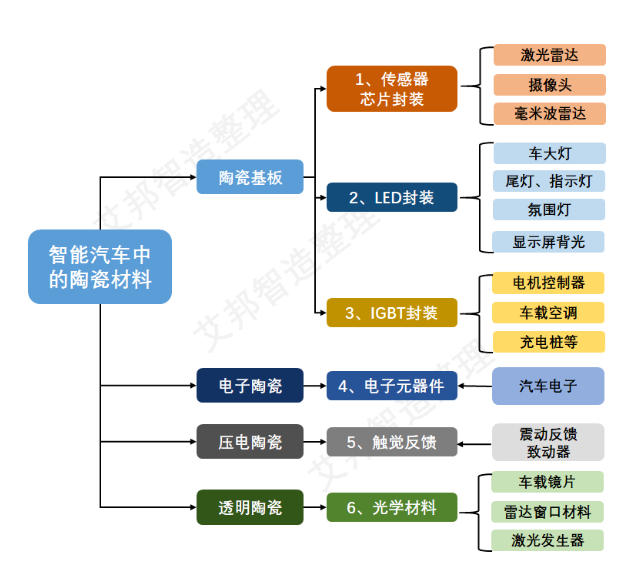

得益于陶瓷优异的电气性能、机械性能以及耐热性,其在车规级的严苛要求中反而有着更为广泛的应用。比如说用作各种电子元器件如电阻、电容、电感;由于导热性优异其可用于各种功率器件、传感器芯片的陶瓷基板;此外,陶瓷还可以用在传统燃油发动机、新能源锂电池、刹车片、陶瓷阀片等。

二、陶瓷材料在汽车中的应用

作为“电子产品”的智能汽车,更关注数据的采集、处理及通信。有别于传统汽车,智能汽车决定产品间差异的不再只是机械部件,而是诸如传感器、芯片、CAN总线这样的电子部件。甚至许多用户对电子部件的重视程度,已经超越了对机械本身的关注。而在这些智能网联与智能座舱设计的硬件中,陶瓷材料也是常见的基础材料之一。

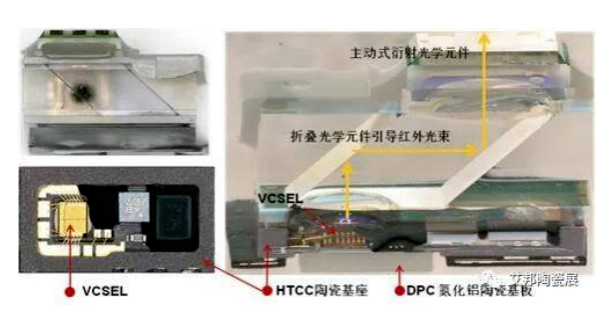

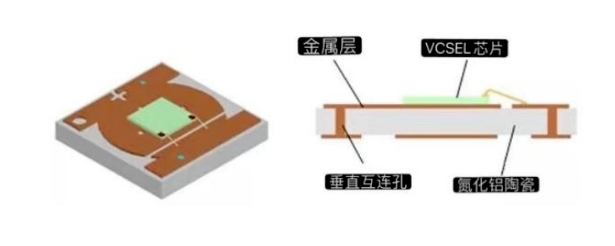

1、传感器芯片封装

人工智能的发展带动了汽车智能化发展,过去以CPU为核心的处理器越来越难以满足处理视频、图片等非结构化数据的需求,同时处理器也需要整合雷达、视频等多路数据,这些都对车载处理器的并行计算效率提出更高要求,而GPU同时处理大量简单计算任务的特性在自动驾驶领域取代CPU成为了主流方案。

由于芯片集成度的提高,运算数据的增大,芯片正逐渐由小功率向大功率方向发展,对散热提出了更高的挑战。陶瓷具有高导热、高绝缘、且与芯片材料匹配的热膨胀系数接近的优势,因此,目前车载摄像头、毫米波雷达与激光雷达等产品的芯片封装中陶瓷基板占据着越来越重要的地位。

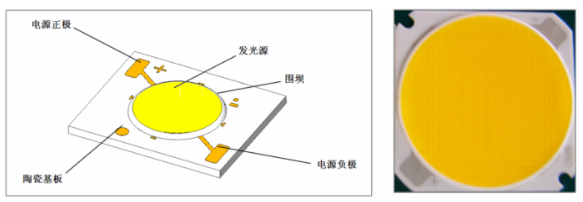

2、LED封装

从汽车前大灯、尾灯、投影灯到车内的氛围灯、显示屏背光,甚至目前业界非常火爆的AR HUD中,LED都是主要的光源所在。随着智能汽车的发展,LED在车内将有着巨大的成长空间。

LED的散热会对LED芯片的效率、寿命、可靠性等产生重要影响,这就要求LED封装具有良好的散热能力。目前,LED散热基板主要使用金属与陶瓷基板。

陶瓷基板与传统铝基板相比,陶瓷基板反射率较高,有助于提高光效;且陶瓷基板的环境耐受度高,可应用于高温及高湿度环境,具备耐热性、耐光线逆化,具有可靠性高,寿命长等特点;此外陶瓷的导热系数较高,且属于绝缘体,从而可以保证LED的热流明维持率(95%),氧化铝或氮化铝基材尤其适合大功率LED使用。

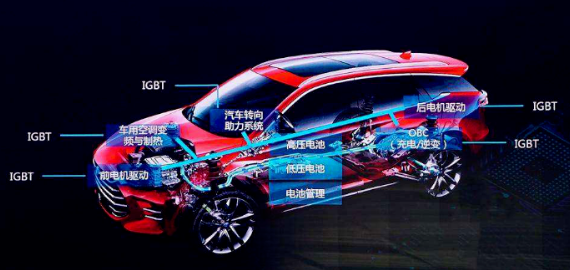

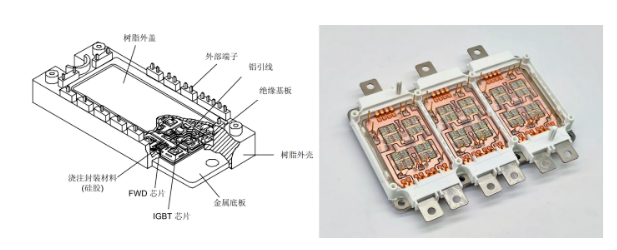

3、IGBT封装

近年来,国内新能源汽车发展迅速。绝缘栅双极型晶体管(IGBT)被称为电子电力行业的“CPU”,作为工业控制及自动化领域的核心器件,IGBT 模块在新能源汽车领域中发挥着至关重要的作用,是新能源汽车电机控制器、车载空调、充电桩等设备的核心元器件。IGBT 约占新能源汽车电控系统成本的37%。

高压大功率IGBT模块所产生的热量主要是通过陶瓷覆铜板传导到外壳而散发出去的。陶瓷覆铜板具有高导热性、高电绝缘性、高机械强度、低膨胀等特点,可保证模块内部的高压对散热器的绝缘安全,其良好的散热性能,能够将功率器件工作时的热量传出去,有效降低模块内部温度,提高可靠性。因此陶瓷覆铜板是电力电子领域功率模块封装的不可或缺的关键基础材料。

陶瓷基板材料的性能是陶瓷覆铜板性能的决定因素。陶瓷基板材料有氧化铍、氧化铝、氮化铝、氮化硅等,其中,AlN陶瓷的热导率较高,在环境温度较高的恶劣环境散热效果较好。在某些特殊应用场合,功率系统的损耗非常大,AlN陶瓷材料受到了广大设计者的青睐。

4、汽车电子-电子元器件

MLCC(片式多层陶瓷电容)被称为“电子工业大米”,是全球用量最大的被动电子元件之一,几乎所有消费电子都要用到MLCC元器件。与传统车相比,电动车的电子化水平有大幅提升,从新增的电控、电池管理系统,从影音娱乐系统到 ADAS 系统到完全自动驾驶系统等等。汽车电子化水平的提升极大地促进了车用 MLCC 的增长。

按照中国电子元件行业报告数据,2020年全球MLCC市场出货量约4.39万亿只,其中汽车用MLCC数量约占10%,而金额则占到15%左右。随着新能源汽车的持续渗透,以及智能化、物联化发展,其中使用的电子元件也大幅增加,预计到2025 年全球汽车用 MLCC 需求量将达到4730亿只, 五年平均增长率约为 4.6%。除了此之外,陶瓷材料还在其电性能甚至特殊光学材料方面有着应用。

5、触觉反馈

功能性陶瓷材料中的压电陶瓷还可以用在智能座舱的触控反馈方案中。压电陶瓷是一种重要的换能材料,其机电耦合性能优良,在电子信息、机电换 能、自动控制、微机电系统、生物医学仪器中广泛应用。

6、光学材料

透明陶瓷是指采用陶瓷工艺制备的具有一定透光性的多晶材料,又称为光学陶瓷。与玻璃或树脂类光学材料相比,透明陶瓷不仅具有与光学玻璃相仿的透光质量,而且更强、更硬、更耐腐蚀、更耐高温,可应用于极端恶劣的工况,并且折射率可以变化,目前业界部分厂商已经在尝试采用透明陶瓷材料作为车载摄像头镜片、激光雷达窗口材料、激光光学器件等。