一文了解,氮化硅/碳化硅复合陶瓷材料

氮化硅/碳化硅复合陶瓷材料是一种特殊的碳化硅制品,20世纪70年代被广泛应用于磨具磨料以及电陶瓷行业,上世纪80年代我国将该材料进行引入。

氮化硅和碳化硅的密度相近,当柱状的氮化硅穿插在碳化硅颗粒之间并发生烧结,产生的增韧和强化作用远远优于单一材料性能。氮化硅陶瓷的脆性较大,可以与碳化硅材料复合改善脆性,提升断裂韧性;而碳化硅材料不足的性能,如力学性能、抗氧化、耐磨损等,在与氮化硅复合之后也能得到改善。

氮化硅/碳化硅复合陶瓷材料莫氏硬度为9左右,仅次于金刚石;常温强度高并且在1200-1400℃时此材料的强度和硬度可以保持与常温状态相同。由于在烧结过程中复合材料玻璃相少,在实际使用过程中不会发生过量的高温变形。这使得氮化硅/碳化硅复合陶瓷材料在大型炼铁炉、铝电解槽、陶瓷窑具、垃圾焚烧炉和鲁奇液态排渣炉等高温领域得到广泛应用。

氮化硅结合碳化硅制品

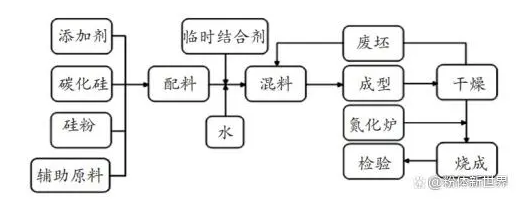

工业上,氮化硅/碳化硅复合陶瓷材料以SiC和Si为主要组分,加入添加剂后成型,然后放置在氮化炉中通入高纯氮气,在一定温度下氮化烧结而成。

氮化硅结合碳化硅制品的生产工艺流程(图片来源:任云等,《影响氮化硅结合碳化硅制品质量的因素及其控制措施研究》)

这种方法使得Si粉直接氮化原位生成氮化硅。Si3N4晶体在生长过程中与SiC形成牢固的机械结合,形成了SiC大颗粒被棒状的Si3N4与部分粒状的SiC基质包围。由于直接氮化法无法准确的控制晶体生长,因此其产品为α-Si3N4与β-Si3N4的两相混合物,α-Si3N4晶相的含量直接决定复合材料的品质。

原料

氮化硅/碳化硅复合陶瓷材料涉及到的主要生产原料有碳化硅、硅粉、氮气、添加剂等。

碳化硅、硅粉、氮气

碳化硅的纯度应达到98.5%以上,硅粉的纯度应达到99%以上,氮气的纯度应达到99.9%以上。

除了原料的纯度需要进行严格的控制之外,由于后续氮化过程中坯体基本不收缩,因此氮化制品的密度取决于坯体的密度,坯料的颗粒组成对坯体的密度有着很大的影响,生产加工过程中需要对原料的粒度和颗粒级配进行严格的控制,按照配方将粗、中、细SiC砂和Si粉称重混合。

添加剂

含Fe、Co、Ni或Cr等催化剂,可以促进硅粉的氮化和氮化硅晶须的生长,并提升材料的力学性能或抗侵蚀性能。

烧结助剂可以促进氮化硅结合碳化硅材料的烧结致密化,并提升其力学性能。氧化物烧结助剂是陶瓷烧结中研究最多的一类烧结助剂,常见的有Al2O3、MgO、ZrO2、SiO2、RE2O3(RE=La、Nd、Gd、Y、Yb、Sc)等;非氧化物烧结助剂目前研究较多的有YF3、YbF3、MgSiN2等。

适量增强相可以提高材料的力学性能和抗氧化性能,常见的增强相有Al2O3、ZrSiO4、B4C、纳米Si3N4、Ti-Si-Fe合金粉、石墨烯或碳纳米管等。

结合剂

临时结合剂的加入主要有两大功效,一是可以帮助原料之间融合实现均质体,改善原料颗粒表面的分散性,为胚体成型创建良好的条件;二是氮化硅结合碳化硅制品在干燥和烧成的工序中要面临升温的过程,而在高温条件下,氮化硅结合碳化硅制品中的临时结合剂会分解,气态物质挥发过程中给氮化硅结合碳化硅制品留下大量的网络状气孔通道,不仅更有利于氮气的充入,提高了硅粉和氮气之间的反应效率,而且也能够更有利于最终产品的稳定性。

临时结合剂主要有:有机糊精、木质素磺酸钙以及德国司马化工分散剂等,目前行业内对于临时结合剂的添加量质量百分比通常在5%以内。

成型

目前,氮化硅/碳化硅复合陶瓷材料的成型工艺主要有半干法成型和注浆成型两大类。

半干法成型应用更加普遍,该成型方法的优点是效率高适合大规模生产,缺点是只能制造形状简单粗大的产品而无法生产薄板以及形状复杂的制品。

注浆成型国内应用较多,该方法工艺简单,成本低廉。但要求浆料性能一定要好,决定浆料好坏的因素有很多,其中碳化硅微粉的表面处理占有很重要的地位;此外,该方法成型坯体强度低且石膏模的吸水过程易造成坯体的密度呈现梯度分布。

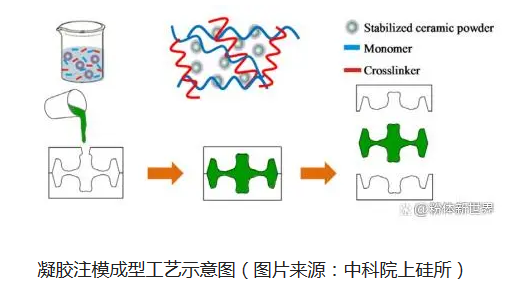

凝胶注模是近几年发展起来的新型陶瓷成型技术,可成型形状复杂均匀性良好的坯体,已成为陶瓷材料理想的成型技术。其成型方法是首先将陶瓷粉料分散于含有有机单体和交联剂的溶液中,制备成高固相体积分数的悬浮料浆,然后注入一定形状的模具中,在一定条件下使有机单体与交联剂发生反应,进而料浆原位固化成型。

烧结

氮化硅/碳化硅复合陶瓷材料的烧结方法有反应烧结、热压烧结、气压烧结和热等静压烧结、振荡压力烧结等。无论何种烧结方式,材料的烧结制度影响了硅粉的氮化率,选择合适的升温速率、烧结温度和保温时间会促进硅粉的氮化并提升材料的致密度和强度。当烧结温度较低时,硅粉的氮化不完全;而烧结温度过高时,氮化硅会发生分解,使材料致密度下降并损害其力学性能。

在硅粉与氮气发生反应的过程中,大致经历两个温度段:首先是升温阶段,然后是原料的氮化反应阶段。其中升温阶段装置内的温度由初始温度升高至1100℃左右,而原料氮化反应阶段的温度在1100~1350℃。

结语

氮化硅/碳化硅复合陶瓷材料具有低膨胀、高热导、绝缘以及寿命长等特性。同时此材料耐腐蚀、抗氧化、抗侵蚀能力强、绝缘性好,对一般的无机酸与碱溶液以及熔融有色金属均具有一定的承受能力。

这些独特高温特性,使得氮化硅/碳化硅复合陶瓷材料的市场需求量正在稳步提升。随着工业科技的发展,对材料制品的尺寸、精度要求越来越高,尤其在复杂形状的异形件上更为突出,市场对陶瓷及耐火材料的需求不仅只有形状简单的砖和大板,对一些异形件、小型件及薄板的需求也在逐年增多。为适应市场要求,还需要研究制定氮化硅/碳化硅复合陶瓷材料新的生产工艺路线,为市场增添形状、尺寸多样的氮化硅/碳化硅复合陶瓷制品。